實力認證丨北科工研為鋁加工企業提供體系化智能工廠解決方案

金秋時節,捷報頻傳!北京科技大學設計研究院有限公司(以下簡稱“北科工研”)近日成功中標鋁基新材料智能生產全流程管控平臺服務項目。此次中標并非全新合作起點,而是又一深度合作成果:繼此前聯合數絲科技集團為鋁基新材料集團打造南寧鋁基工業大數據底座后,本次再度攜手鋁基新材料集團、數絲智聯科技有限責任公司共建智能生產全流程管控平臺,標志著三方合作正式邁入新階段。

一、技術筑基:以“高精度+智能化”破解行業痛點,筑牢合作根基。

北科工研的持續合作底氣,源于15年來在鋁加工領域的技術深耕。自2009年起,率先將數據挖掘技術引入鋁軋制領域,一舉攻克高精鋁板帶、優質鋁箔的工藝難題,精準管控厚度精度與板形質量,從根源上解決了傳統加工“精度難控、質量不穩定”的行業痛點。

隨著技術迭代,北科工研進一步依托“機理模型+數據模型”雙核驅動模式,構建多類應用模型,實現了從“單一工藝控制”到“全流程質量管控”的跨越式升級。這一技術實力在2023年12月得到權威認證——“高精鋁板帶生產全流程質量智能管控技術”斬獲“中國有色金屬工業科學技術獎一等獎”,成為鋁加工智能化領域的技術標桿。

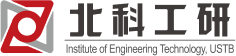

生產現場掠影

二、實踐落地:從標桿項目到行業賦能,驗證方案價值

技術的成熟度,最終需通過實踐檢驗。早在2018年至2021年,北科工研便已將技術轉化為實際價值,先后為中鋁、南南鋁、新疆眾和等頭部鋁加工企業落地質量管理系統,推動行業質量管控智能化升級。此前更承接多個鋁加工企業智能制造專項項目,積累了豐富的智能工廠建設經驗。

此次與鋁基新材料集團、數絲智聯合作的全流程管控平臺,正是技術與經驗的集大成之作。通過數據整合打破信息壁壘,既支撐柔性生產下的訂單快速響應與工藝調整,高效應對多批次小批量排產以縮短交付周期,又能實現全流程物料溯源與精準匹配。同時通過實時工藝監控降低廢品率、預測性維護減少設備停機,并以可視化模擬優化生產,最終形成“訂單-生產-質量-設備”全鏈路的柔性化、透明化管控能力,精準解決企業的核心痛點。

數字孿生工廠

三、體系化賦能:適配鋁加工“智能制造”轉型核心需求

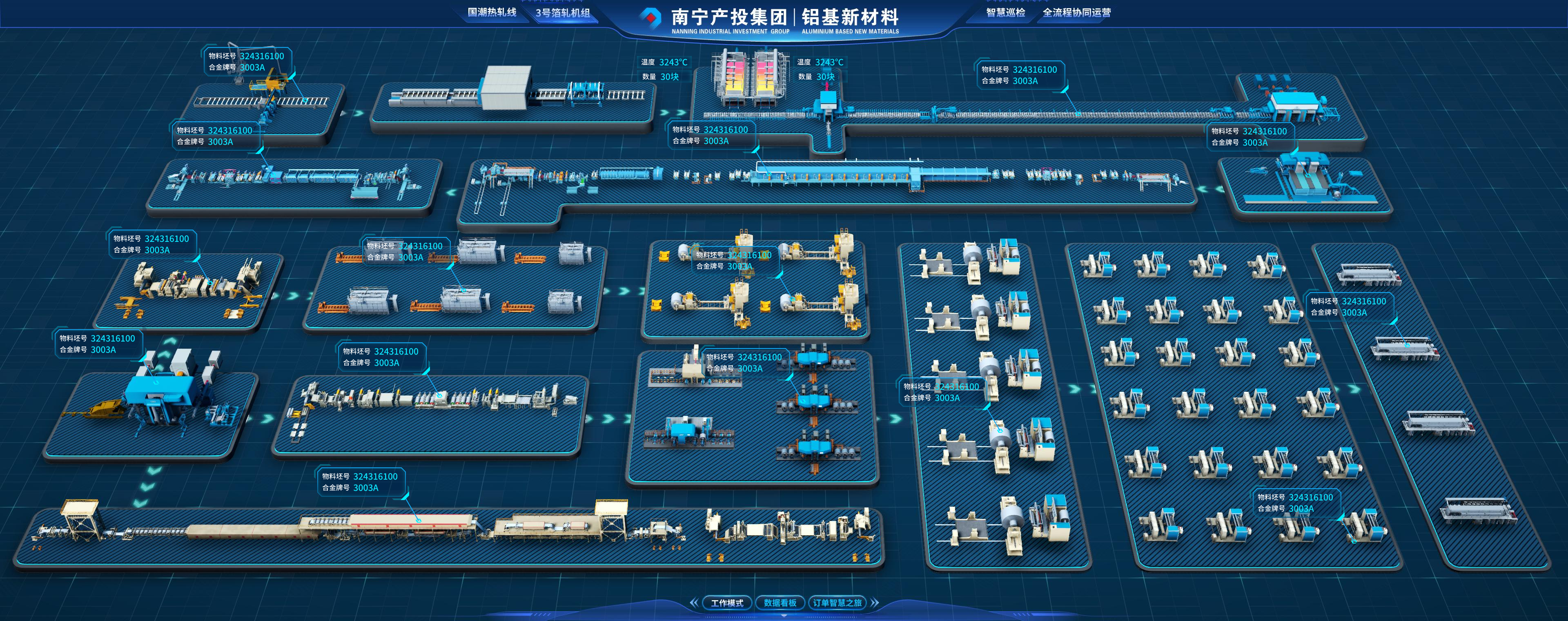

從首次合作搭建工業大數據底座,到此次落地全流程管控平臺,北科工研與合作方的協同不斷深化,體現出對鋁加工企業數字化轉型需求的深刻理解。自2022年起,北科工研便融合工業互聯網、數字孿生等前沿技術,為鋁加工企業量身打造“系統集成+數字化轉型”的體系化解決方案,構建起覆蓋“支撐層--生產層--智能化應用層”的全流程數字化體系,并且針對鋁基新材料項目,精準適配不同的細分場景。

高精鋁箔生產具有流程長、工序交互密集、分卷與倒卷操作常態化等特點,而生產信息依賴人工記錄傳遞,直接導致生產跟蹤困難、過程監控缺位、責任界定模糊等問題,通過構建體系化解決方案,可實現每一鋁箔卷的分卷來源、倒卷歷史、操作細節清晰可查,實現分卷、倒卷全鏈路可溯,生產過程實時可控,責任精準到人,并為工藝優化提供精準支撐,進一步提升產品一次合格率,最終推動高精鋁箔生產從傳統“粗放管理”向“精準管控”的深度轉型。

在定制鋁材交付場景中,傳統排產存在“復雜無序、節奏失衡”痛點,依托體系化解決方案,以“柔性排產 + 物料精準匹配”為核心,結合設備實時產能、物料庫存動態生成最優排產計劃,在提升原材料利用率的同時,有效降低單位產品能耗,實現定制化交付的效率與成本雙重優化。

鋁加工智能工廠體系化解決方案不僅能匹配企業從“傳統制造”向“智能制造”的階段性轉型訴求,更能提供長期可持續的升級保障,助力鋁加工企業在智能化浪潮中持續提升競爭力。未來,北科工研也將繼續以技術為核、以實踐為基,為鋁加工行業的智能化轉型貢獻更多力量。

體系化解決方案架構